L'idroformatura

- La lamiera è forzata in uno stampo dal fluido messo in pressione da una pompa o dall'azione di una pressa;

- La lamiera è deformata da un punzone che agisce contro il fluido a pressione.

- Possibilità di variare la sezione nel senso della lunghezza del pezzo;

- Integrazione di parti e funzioni con conseguente riduzione del numero di componenti;

- Integrazione delle operazioni di perforazione e punzonatura nel processo di idroformatura;

- Eliminazione di flange per la saldatura;

- Stabilità dimensionale;

- Riduzione dei pesi!!!!!!!!

DLC - diamante nero!

- elevata durezza

- basso coefficiente di attrito

- chimicamente inerte (non reagisce chimicamente con altri elementi..)

- dielettrico (che non conduce elettricità... ;) )

- bassa rugosità

- resistenza all'usura

- valvole

- bicchierini

- alberi a camme

- pistoni

- spinotti dei pistoni

- canne cilindro

In altri casi questo trattamento viene usato solo per fini estetici....

Il titanio all'interno del motore

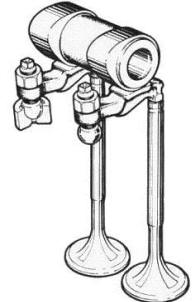

Valvole

ValvoleMeno peso = più potenza!!!!!

Alberi a camme - progettare la potenza!!!

Ovviamente per la foto ho scelto degli alberi con DLC, adoro il nero.... peccato che gli alberi non siano ben in vista nei motori...

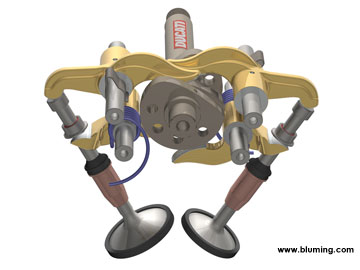

Desmo o non Desmo?

Sistemi di comando della distribuzione di tipo classico

La distribuzione di un motore, è quel sistema di comando delle valvole che gestisce l' apertura e la chiusura dei condotti di alimentazione, tale da far rispettare le quattro fasi di un motore a scoppio: Aspirazione, Compressione, Scoppio ed espansione, Scarico dei gas combusti.

- sistema ad aste e bilancieri

- sistema ad albero a camme in testa

Il sistema ad aste e bilancieri può essere costituito in due tipi di schemi:

- Il primo costituito da un solo albero a camme alloggiato nel basamento, a sua volta gli eccentrici (camme) dell’albero a contatto con le punterie, azionano le valvole attraverso le aste dei bilancieri, ed a sua volta i bilancieri con il relativo albero di sostegno ne trasmettono il comando agendo sullo stelo della valvola.

- Il secondo schema è caratterizzato da un doppio albero, di cui uno per il comando delle valvole di aspirazione e l’altro per quelle di scarico.

Il sistema ad alberi a camme in testa o comando diretto delle valvole, è ormai un sistema molto diffuso nei moderni motori in quanto ne semplifica notevolmente il sistema, riducendo al minimo l’inerzia. Anche in questo caso sono possibili due schemi:

Il sistema ad alberi a camme in testa o comando diretto delle valvole, è ormai un sistema molto diffuso nei moderni motori in quanto ne semplifica notevolmente il sistema, riducendo al minimo l’inerzia. Anche in questo caso sono possibili due schemi:

- Il primo dal funzionamento molto semplice, l’albero a camme è alloggiato direttamente sulla testa, e le camme sono a diretto contatto con le punterie a bicchiere trasmettendo direttamente il comando alle valvole, e può essere caratterizzato da due diverse configurazioni, di cui a singolo o doppio albero.

- Il secondo schema è altrettanto semplice, l’albero a camme non è a contatto diretto, ma ne trasmette il comando attraverso i bilancieri.

In questi sistemi di comando le camme comandano solo la fase di apertura della valvole, mentre la chiusura è affidata ad una molla di richiamo che viene compressa durante l'apertura e torna ad estendersi durante la chiusura in modo da garantire un costante collegamento tra valvola e camma.

Detto così sembra che vada tutto benissimo, ma allora perchè qualcuno usa il Desmodromico??

La forgiatura

E' il procedimento per mezzo del quale si producono componenti mediante deformazione plastica a caldo di alcuni materiali. Il procedimento in questione prende anche il nome di "fucinatura" e in molti casi consente di impartire al materiale caratteristiche meccaniche molto elevate (e quindi migliori di quelle che avrebbe lo stesso componente, utilizzando il medesimo materiale, se fosse ottenuto per fusione). Tipicamente vengono realizzati per fucinatura quasi tutti gli organi meccanici in acciaio. Al contrario le ghise si prestano soltanto alla realizzazione di particolari ottenuti per fusione. Alcune leghe di alluminio possono essere impiegate per ottenere pezzi fucinati mentre altre possono praticamente essere utilizzate solo per realizzare pezzi di fusione. Fondamentalmente il procedimento prevede il riscaldamento di un massello (ad esempio un pezzo di barra a sezione circolare) che viene portato a una temperatura talmente elevata da consentire lo scorrimento plastico del materiale (avete mai giocato con la plastilina??). Il massello viene inserito in uno stampo di acciaio sul quale viene collocato un "controstampo"; la deformazione plastica, che porta il pezzo ad assumere la conformazione voluta, si ottiene serrando con forza stampo e controstampo per mezzo di una pressa. In molti casi, oltre a fare assumere al materiale una struttura compatta e omogenea, e' possibile anche impartire ad esso una accentuata fibratura, sovente vantaggiosa dal punto di vista meccanico. Ecco perchè i nostri amati cerchi, pistoni, bielle, alberi motore forgiati pesano meno!!!

Sono forgiati anche i componenti che vengono ottenuti, dopo aver portato il metallo ad alta temperatura, semplicemente mediante martellatura sull'incudine come, ad esempio, i ferri di cavallo realizzati dai maniscalchi o le katane del maestro ninja Hattori Hanzo (Kill Bill rulez!!!).

Le leghe di alluminio

Ovvero, perchè l'alluminio è sempre più usato per componenti di auto e moto (e non solo...)?

Le leghe di alluminio, dette anche leghe leggere, sono leghe ottenute principalmente con la combinazione tra alluminio e rame, zinco, manganese, silicio, o magnesio. Le principali caratteristiche di queste leghe sono :

1. bassa densità: il loro peso specifico è uno dei più bassi fra tutti i materiali strutturali (2,7 g/cm³ contro i 7,9 g/cm³ dell'acciaio)

2. elevata duttilità : grazie a questa proprietà è possibile realizzare fogli sottilissimi di alluminio, anche a basse temperature.

3. elevata conducibilità termica ed elettrica: questa caratteristica rende alcune leghe di alluminio adatte alla realizzazione di pentole da cucina, o materiale elettrico.

4. basso punto di fusione (ca.

5. resistenza a corrosione in ambiente atmosferico: le leghe leggere resistono bene alla corrosione generalizzata, ma soffrono di altri tipi di corrosione, per cui vengono trattate con procedimenti come l'anodizzazione. Le leghe di alluminio possono sviluppare fenomeni di corrosione galvanica a contatto con l'acciaio inossidabile o con il titanio e le sue leghe.

Le leghe di alluminio sono usate nell'ingegneria strutturale in un largo campo di applicazioni. La selezione della giusta lega per una data applicazione richiede di effettuare considerazioni sulla resistenza statica, duttilità, lavorabilità, saldabilità e resistenza alla corrosione, caratteristiche meccaniche alle temperature di impiego e molti altri aspetti delle proprietà meccaniche del materiale.

I principali campi di applicazione sono:

1. campo aeronautico;

2. applicazioni motoristiche;

3. campo ferroviario;

4. costruzione di telai di biciclette;

5. serbatoi e tubi in pressione, applicazioni criogeniche;

6. accessori da cucina.

Se vogliamo capire quali sono le leghe più usate sulle nostre auto e moto dobbiamo concentrarci sulle leghe per lavorazioni plastiche (un pezzo dal pieno è ottenuto con una lavorazione plastica!!! ^_^):

1. gruppo 1000 (Alluminio): individua l’alluminio puro con un minimo del 99% di contenuto in peso. Sono possibili trattamenti per incrudimento per migliorare le caratteristiche di resistenza a scapito della duttilità e ottenendo un aumento della durezza.

2. gruppo 2000 (leghe Al - rame) dette Avional o Duralluminio: possono essere sottoposte al trattamento termico di indurimento per precipitazione in grado di migliorare le proprietà meccaniche di resistenza. Sono tra le più comuni leghe per uso aerospaziale, soprattutto ove è richiesta buona o ottima resistenza a fatica.

3. gruppo 3000 (leghe Al - manganese): possono essere lavorate per incrudimento.

4. gruppo 4000 (leghe Al - silicio): leghe da fonderia.

5. gruppo 5000 (leghe Al - magnesio) dette Peraluman: Trattabili con lavorazioni di deformazione a freddo per aumentarne la durezza. Unitamente a una buona resistenza alla corrosione, mostrano doti di buona lavorabilità.

6. gruppo 6000 (leghe Al – silicio e magnesio) dette Anticorodal: hanno una ottima lavorabilità con le macchine utensili e possono essere sottoposte al trattamento termico di indurimento per precipitazione, ma non si possono ottenere le caratteristiche che le leghe dei gruppi 2000 e 7000 possono raggiungere. Sono leghe con buona saldabilità.

7. gruppo 7000 (leghe Al – zinco e magnesio) dette Ergal: sono le leghe molto utilizzate in campo aerospaziale, nelle applicazioni strutturali di forza e sono in grado di raggiungere le migliori caratteristiche meccaniche tra tutte le leghe di alluminio. (ocio però! perchè cmq sono inferiori a quelle dell'acciaio!! =_=)

8. gruppo 8000 (leghe miste): tra queste importanti sono le leghe Al-Li (come la 8090), di minor densità (in base alla percentuale di litio), molto resistenti a fatica, mantengono una buona resistenza statica anche dopo danneggiamento da impatto, e rimangono molto tenaci anche a bassa temperatura.

La formula della potenza

- Riscaldamento di aria e combustibile, che entrano nel cilindro a bassa temperatura e vengono espulsi sotto forma di gas combusti ad alta temperatura.

- Calore ceduto al refrigerante e al lubrificante.

- Calore corrispondente a una combustione non completa e al combustibile perso perchè espulso allo scarico o rifiutato all'aspirazione.

- Perdite organiche delle parti meccaniche in movimento.

mbid è la massa di combustibile ideale e può essere espresso come il rapporto tra la massa d'aria necessaria a riempire il cilindro (data dalla densità dell'aria ρ0 per il volume del cilindro Vu) e il rapporto di combustione αt: